제2순환고속도로 파주구간 25km를 기록하다[3부]

3부. 한강 하저터널, 그 거대한 도전의 기록

김포시 하성면과 파주시 연다산동을 잇는 이 구간은 단순한 도로 연결을 넘어, 국내 토목 기술의 정수가 집약된 역사적 현장으로 평가받는다. 2019년 치열했던 수주전부터 현재 진행 중인 첨단 공법의 현장까지, 그 기록을 되짚어본다.

1.승부의 열쇠는 ‘안전’과 ‘환경’… 2019년 수주전의 비화

한강 하저터널 건설이 확정된 2019년 5월, 건설업계의 이목은 한국도로공사가 발주한 이 초대형 프로젝트의 주인공이 누가 될지에 쏠렸다. 당시 수주전은 국내 터널 공사의 양대 산맥인 현대건설 컨소시엄과 대우건설 컨소시엄의 2파전으로 압축되었다.

승패를 가른 결정적 요인은 ‘공법(Method)’이었다. 한강 하류는 모래와 진흙이 섞인 깊은 퇴적층으로 이루어져 있고 수압이 매우 높아 붕괴 위험이 큰 난공사 구간이다. 당시 대우건설 측은 침매터널과 NATM(발파) 혼합 방식을 검토했으나, 현대건설은 전 구간에 ‘쉴드 TBM(Shield TBM)’ 공법을 적용하는 과감한 승부수를 던졌다.

현대건설은 화약을 사용하는 기존 발파 방식(NATM) 대신, 거대한 기계로 굴착과 동시에 벽을 세우는 방식을 제안했다. 이는 연약 지반에서의 붕괴 위험을 원천 차단하고, 소음과 진동이 없어 한강 하구의 재두루미 등 철새 도래지를 보호할 수 있는 최적의 솔루션이었다. 결국 현대건설은 기술 점수에서 압도적인 평가를 받으며 5,615억 원 규모의 공사를 수주했고, 이는 현재 적용된 첨단 기술의 배경이 되었다.

2. TBM의 혁신적인 기술이 한강의 길이 되다.

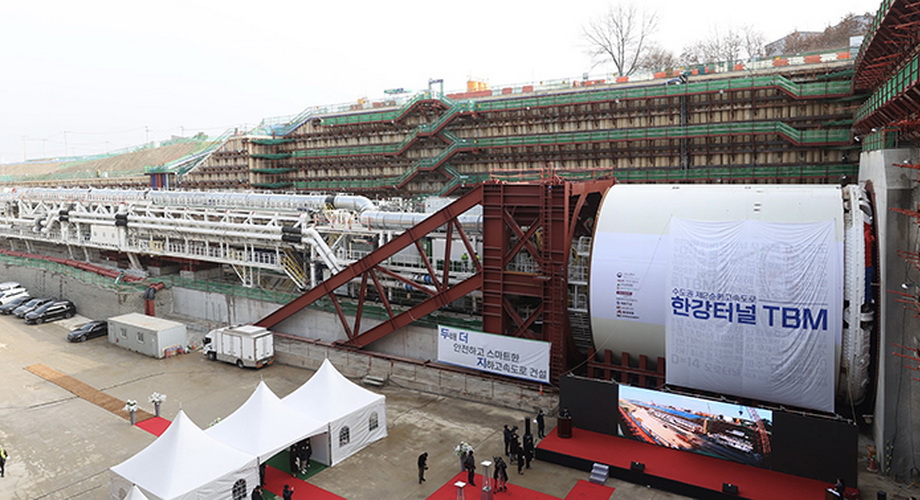

TBM 장비는 축구장 길이를 넘는 125m에, 아파트 6층 높이에 달하는 14m 직경으로 국내 최대 규모니다. 세계 최대 TBM 장비 최대 제작사인 독일의 헤렌크네히트사가 제작 기간에만 1년. 그 후 총중량 3200톤에 달하는 초대형 장비를 국내로 반입하기 위해 140여 개로 분할한 다음 서해를 통해 국내로 반입됐다.

장비를 조립하기 위한 장소이자 터널 굴착의 출발점인 ‘발진기지’를 짓는 데도 대략 20개월이 소요되고. 지하 9층 깊이, 폭 68m, 길이 320m의 발진기지는 웬만한 초고층 빌딩의 터파기 보다 규모가 크다. 현대건설은 이 초대형 발진기지에서 6개월에 거쳐 커터헤드, TBM 본체 장비의 조립을 마무리 지었다.

TBM 커터 헤드 앞면에 붙어 있는 71개의 디스크 커터가 동심원을 그리면서 암반을 깎아낸다. 이 디스크 커터는 닳아 없어지면 헛돌아서 골고루 힘을 받을 수 없기 때문에 10~20mm 가량 닳으면 교체한다.

3.아파트 6층 높이의 TBM이 강물 아래 길을 열다

현대건설이 수주 후 투입한 핵심 무기는 굴착 장비 ‘한얼호’다. 직경 14.01m에 달하는 이 장비는 아파트 6층 높이와 맞먹는 크기로, 기존 국내 최대였던 서울제물포터널(13.5m)을 넘어선 국내 도로 터널 중 최대 직경을 자랑한다.

터널의 규모 또한 압도적이다. 총 연장 2,980m(약 3km)에 달하는 이 구간은 순수 하저 통과 구간이 핵심이며, 한강 바닥 아래 약 20~30m 깊이의 암반과 토사층을 관통한다. 특히 왕복 4차로를 확보하기 위해 김포 방향과 파주 방향의 단선 터널 2개를 나란히 뚫는 ‘병설 터널(Twin Tunnel)’ 방식을 채택했다.

가장 큰 기술적 특징은 이수가압식(Slurry Shield) 기술의 적용이다. 한얼호는 굴착 전면(막장)에 특수 용액(이수)을 채워 강물이 누르는 막대한 압력을 버텨내며 전진한다. 덕분에 물이 많은 강바닥 흙 속에서도 터널이 무너지지 않고 안전하게 뚫릴 수 있다. 이는 발파 공법에 비해 진동 소음이 없을 뿐 아니라, 지반 침하를 최소화하는 친환경적이고 안전한 공법으로 평가받는다.

4. 흙을 퍼내고 벽을 세우다… 정교한 시공의 미학

하저터널의 시공 과정은 마치 정밀한 시계태엽처럼 체계적으로 진행된다.

공사는 김포와 파주 양단에 거대한 수직구를 굴착하는 것으로 시작된다. 이곳은 TBM 장비가 지하로 내려가는 진입로이자, 굴착 과정에서 파낸 흙을 지상으로 배출하는 통로 역할을 한다. 작업 준비가 끝나면 지하 작업 공간에서 길이 125m, 무게 3,200톤에 이르는 거대한 TBM을 조립하여 한강 지하를 향해 발진시킨다.

본격적인 굴착은 ‘굴착’과 ‘조립’이 동시에 이루어지는 것이 핵심이다. 기계 선두의 커터헤드가 회전하며 암반과 토사를 갈아내면, 그 흙과 돌(버럭)은 파이프를 통해 지상으로 펌핑 배출된다. 그와 동시에 기계 후미에서는 공장에서 미리 제작해 온 콘크리트 조각(세그먼트) 8~9개를 원형으로 조립해 터널의 벽체를 즉시 형성한다. TBM은 방금 조립한 이 세그먼트 벽을 지지대 삼아 유압 잭으로 밀며 앞으로 나아가는 방식이다.

이 과정을 반복하여 강을 건너 반대편 수직구에 도달해 기계를 해체하면 터널의 기본 구조가 완성된다. 마지막으로 터널 바닥을 평평하게 다져 아스팔트를 포장하고 화재 감지기, 환기 시설, 비상 대피 통로 등 안전 설비를 갖추면, 파주와 김포를 10분 생활권으로 묶을 새로운 길이 열리게 된다.

다음 목차 : ‘자유로IC; 미설치 논란과 남겨진 과제

목차 보기

- 1부. 서울-문산고속도로에 이어 파주의 새로운 대동맥

- 2부. 파주 25km, 완성을 향한 마지막 질주

- 3부. 한강 하저터널, 그 거대한 도전의 기록

- 4부. ‘자유로IC’ 미설치 논란과 남겨진 과제

- 5부. 월롱면 주민들의 승리, ‘도내나들목’ 유치 과정

미디어 기록

AD월롱다락카페